Tipos y Características de Compresores

Cuando el líquido refrigerante se ha transformado total o parcialmente en vapor debido a la absorción de calor en el evaporador, es necesario tomar esos gases y llevarlos a una presión elevada (temperatura más elevada) que permita de nuevo su condensación, para iniciar otra vez el ciclo.

El compresor es el elemento de la instalación que se encarga de realizar la función de proporcionar esa presión elevada.

Existen distintos tipos de compresores, con aplicaciones variadas según las necesidades de desplazamiento volumétrico y en función de las características constructivas.

También es importante la consideración del fluido frigorífico que se utilice. A continuación se van a describirlos que se utilizan más frecuentemente, dedicando especial atención a los de tipo alternativo por estar muy extendida su aplicación en instalaciones medias y elevadas.

COMPRESORES FRIGORÍFICOS

Existen varias formas de clasificar los diferentes tipos de compresores que actualmente se pueden encontrar en el mercado, aptos para su utilización en instalaciones frigoríficas. No obstante, podemos establecer dos grandes grupos, fijándonos en sus diferencias tecnológicas o de funcionamiento:

§ Máquinas de desplazamiento positivo.

§ Máquinas aerodinámicas.

La elección más adecuada de un compresor depende de múltiples factores, y en cada caso deberá utilizarse el más idóneo. Entre los factores que influyen pueden destacarse:

§ Dimensionado y peso

§ Vibraciones e inercia de piezas móviles

§ Duración desde el punto de vista mecánico

§ Regularidad en el suministro del caudal

§ Existencia o no de válvulas

§ Condiciones de mezcla aceite-refrigerante

§ Características caudal-presión

§ Relación de compresión

Todos los tipos de compresores pueden ser accionados por cualquier clase de motor conocido, fundamentalmente por motores eléctricos o de combustión interna. También puede utilizarse la energía del gas con motor alternativo o mediante turbina. Veamos algunas de las principales características y funcionamiento de cada uno de los tipos de compresor.

COMPRESORES AERODINÁMICOS

Como ventaja principal figura la de no contaminar el refrigerante con el aire, aunque el caudal que desplaza es muy variable en función de las fluctuaciones de la presión.

COMPRESORES CENTRÍFUGOS

Pueden desplazar grandes volúmenes de gas refrigerante, en general con bajas relaciones de compresión. La compresión se consigue por la aceleración del gas en el rotor de forma que al aumentar el cuadrado de la velocidad periférica, se incrementa el valor de la compresión. Para que esto suceda deberán obtenerse valores altos de velocidad.

Para cada velocidad, un compresor de este tipo proporciona una relación de compresión máxima dada.

Este hecho obliga a elegir un compresor centrífugo para un régimen de funcionamiento máximo. No tiene pues la flexibilidad de otros tipos de compresores. Otro factor que influye en la relación de compresión es la masa específica del refrigerante.

Con preferencia deben utilizarse con refrigerantes pesados, de manera que los fluidos halogenados se utilizan más en contra del amoniaco cuyo peso volumétrico es menos. Suelen equiparse con un sistema que permite reducir la producción frigorífica, actuando sobre la cantidad de gas refrigerante que entra en el compresor.

La regulación puede establecerse desde un 10% hasta el 100% de forma generalmente automática según las instalaciones frigoríficas. Las máquinas centrífugas tienen una de sus principales aplicaciones en el escalón de baja presión de circuitos con varias etapas, donde se requiera grandes volúmenes de desplazamiento, compitiendo con los rotativos y alternativos. Se alcanzan velocidades periféricas en las ruedas de hasta 400 m/s.

COMPRESORES DE FLUJO AXIAL

De naturaleza semejante a los anteriores, se emplean fundamentalmente en industrias químicas y en aplicaciones de aire acondicionado, o en compresiones de aire con grandes volúmenes. Supone menores dimensiones, pesos y una mayor simplificación de elementos auxiliares, debido a su menor ruido, menor vibración y mayor facilidad de insonorización.

Son muy utilizados en grandes potencias. Con halogenados y a partir de 800 CV se emplean en lugar de compresores centrífugos.

COMPRESORES ROTATIVOS

El movimiento de las máquinas rotativas es circular y continuo. Poseen acoplamiento directo del elemento motor y no tienen válvulas de admisión o aspiración, circulando el gas siempre en el mismo sentido. Admiten elevadas relaciones de compresión, ya que el aceite de engrase, que ha de ser abundante, sirve además como refrigerante, sustrayendo el calor producido por la compresión.

Los de un solo rotor pueden ser de paletas o de pistón rotativo.

En el primer caso, en el interior de un cilindro de eje horizontal se aloja un pistón también cilíndrico, excéntrico, coincidiendo una generatriz con la del cilindro. El pistón puede llevar vanos cortes longitudinales donde se desplazan las paletas, que al apoyar sobre el cilindro producen la estanqueidad.

El gas entra por un orificio, pasa al espacio en forma de media luna y en la siguiente semivuelta es comprimido, pudiendo salir por la impulsión, siempre que la presión en la cámara sea la correspondiente a la de condensación.

Los de pistón rotativo se componen de un eje concéntrico al cilindro con un núcleo envuelto en un anillo que corresponde al juego entre aquél y el cilindro. Cada una de las cámaras, como antes, está en comunicación con la aspiración y la impulsión. En este caso, la paleta de separación se mantiene fija. Se han empleado mucho en aparatos de aire acondicionado domésticos

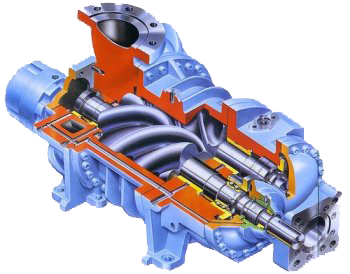

COMPRESORES DE TORNILLO

Los compresores de dos rotores pueden ser de engranajes o de tornillo. Estos últimos tienen dos rotores en forma de hélice, uno principal y otro denominado auxiliar. El principal tiene en general cuatro espiras de una sección semejante a un círculo y el auxiliar seis canales que se corresponden con el perfil del rotor principal.

Ambos giran en sentido contrario. El gas, debido al giro, queda prisionero entre los espacios del estator, siendo transportado de un extremo al otro del engranaje donde se hallan la admisión y el escape. Una breve exposición de su funcionamiento puede observarse aquí:

Con la inyección de aceite pueden mantenerse considerablemente la estanqueidad interna del engranaje, permitiendo alcanzar elevadas relaciones de compresión (del orden de 1:20). Por otra parte, permite una reducción del nivel sonoro. La capacidad de estos compresores puede regularse mediante unas aperturas que permiten, antes de iniciarse la compresión, el retorno de una parte del gas aspirado a la tubería de aspiración.

Como puede observarse, estos compresores no tienen válvulas y son relativamente reducidos de tamaño. Por el contrario, requieren un alto grado de calidad en las tolerancias, lo cual supone elevados costos de fabricación.

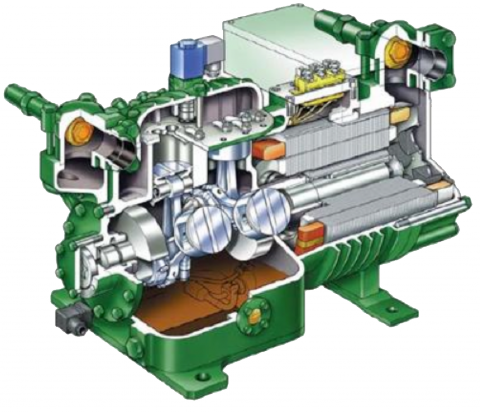

COMPRESORES ALTERNATIVOS

Se basan en la transformación de un movimiento rotativo en otro alternativo, semejante a los motores de combustión interna pero en sentido inverso. A pesar de tener como inconveniente las pérdidas energéticas debidas a la transformación del movimiento, con las consiguientes limitaciones de velocidad, las máquinas alternativas, principalmente las poli cilíndricas, han alcanzado gran implantación, utilizándose en instalaciones cuyos requerimientos de desplazamiento volumétrico sean de hasta 1.500 m3/h aproximadamente. Puede decirse, que a pesar de todo resultan insustituibles en instalaciones de mediana y elevada capacidad, debido a su gran flexibilidad y relación calidad-precio. Así, se pueden hablar de compresores alternativos en función de:

- Tipo de construcción (abierto, semihermético, hermético)- Número de efectos( simple o doble)- Su forma (horizontal, vertical, V, etc.)- Número de compresiones (una o dos etapas)- Sentido del flujo (alternativo o continuo)

Está claro, que para definir un compresor alternativo deberán especificarse cada una de estas cinco características, dado que el número de combinaciones posibles resulta elevado.

De los compresores horizontales se pasó a los de colocación vertical que ocupa menos espacio, aumentando posteriormente la velocidad de rotación y reduciendo los pesos de los elementos en movimiento.

La construcción en V disminuyó el tamaño unitario de los cilindros y aumentó su número, lo cual representó un aumento de la velocidad de rotación sin incrementar la velocidad lineal del pistón, acortando las dimensiones de su carrera. El ejemplo de varias líneas de pistones en V ha supuesto cierta evolución, llegándose a construir compresores con 16 cilindros.

Los compresores de carácter abierto tienen separados la parte de cilindro-pistón de la del conjunto biela y árbol manivela. La estanqueidad se aseguraba mediante un prensa-estopas. Con objeto de eliminar el prensa-estopas se colocó el motor en el interior del carácter, con lo que se llegó al compresor de carácter hermético.

En los compresores de carácter abierto estaban llenas las dos caras del pistón, y mientras una cara comprimía, la otra aspiraba, y viceversa. Es lo que se denomina doble efecto, con lo cual la cilindrada era prácticamente el doble.

En los de carácter cerrado, el pistón está vacío y sólo trabaja una cara, denominándose de simple efecto. Las válvulas, en la mayoría de compresores alternativos, se encuentran al final del cilindro, entrando los vapores en el mismo de arriba abajo en la admisión y comprimiéndose de abajo a arriba, es decir, el flujo es alternativo.

Si la aspiración se realiza a través del pistón con el cilindro con aberturas en comunicación con la aspiración, en la fase de aspiración el pistón crea una depresión en el cilindro, abriéndose la válvula de aspiración, que se halla en la parte superior del pistón, y el vapor entra de abajo a arriba. Al comprimir el gas, se hace igualmente de abajo a arriba y el flujo se denomina continuo.

En general, se realiza una sola etapa de compresión. Pueden existir casos en que en una misma máquina se realicen dos etapas, o sea, un número dado de cilindros aspira de la fase de baja presión y otros tantos de la fase intermedia. Existe una determinada proporción, que suele ser de 3/1 entre cilindros en baja y en alta.

www.tuaireacondicionadoweb.com

07/06/2016

JM*